Na vysoce konkurenčním trhu s kovovýrobou brání růstu podnikání klíčové problémy, jako je nekonzistentní přesnost řezání, pomalé změny v obrábění složitých dílů a nízká efektivita v důsledku nadměrného manuálního zásahu. Pouhé prodloužení pracovní doby nebo navýšení počtu zaměstnanců již není schůdným řešením. Modernizace zařízení za účelem zásadního zvýšení produktivity se stala nezbytností. Tento článek poskytuje hloubkovou analýzu na příkladu vláknových laserových řezacích strojů Hymson , která zkoumá, jak systematické modernizace hardwaru, softwaru a procesů mohou vést ke kvantovému skoku v přesnosti i efektivitě.

Rámec pro měření hodnoty modernizace zařízení

Posouzení hodnoty modernizace zařízení vyžaduje více než jen pouhé posouzení kupní ceny. Měl by být stanoven vícerozměrný rámec:

Čtyři základní metriky:

- Přesnost: Přímo určuje kvalitu produktu a míru přijetí.

- Efektivita: Ovlivňuje dodací cykly objednávek a výstup za jednotku času.

- Výtěžnost: Přímý důsledek vysoké přesnosti a stability, což snižuje zmetkovitost.

- Využití materiálu: Inteligentní vnořování a přesné řezání minimalizují odpad z plechu.

- Návratnost investice (ROI): Vypočítá se jako (zvýšená hodnota výstupu + úspory v nákladech na materiál/práci) / investice do vybavení pro předpověď doby návratnosti.

- Skryté náklady: Časté prostoje z důvodu oprav, vysoká spotřeba energie starého zařízení a přepracování způsobené nedostatečnou přesností, to vše jsou skryté náklady, které je třeba zohlednit.

Klíčový hardware ovlivňující přesnost a efektivitu laserového řezání

Hardware je základem výkonu. Výjimečný laserový řezací stroj odvozuje svou vysokou přesnost a efektivitu od bezproblémové integrace klíčových komponent.

- Vysoce tuhé lože stroje: Modely Hymson jsou vybaveny vylepšeným svařovaným ložem stroje s čepovým spojem, které prochází žíháním za vysokých teplot, aby se eliminovalo pnutí při svařování. Tato konstrukce zajišťuje dlouhodobou pevnost, vysokou přesnost a odolnost stroje a poskytuje stabilní platformu pro přesnost na úrovni mikronů.

- Lehký, vysoce pevný portál: Patentovaná konstrukce portálu z taženého hliníku nabízí nízkou hmotnost, vysokou pevnost v tahu a vynikající dynamický výkon. To umožňuje osám X/Y dosáhnout maximálního zrychlení až 1,5 g a maximální rychlosti 169 m/min (data z vybraných modelů středního formátu), což výrazně zkracuje dobu pohybu bez řezu.

- Technologie aktivní tepelné kompenzace: Jedná se o klíčovou technologii pro udržení dlouhodobé stability. Efektivně kompenzuje dopad tepelné deformace na rovnoběžnost referenčních vodítek během dlouhodobého provozu, čímž zajišťuje konzistentní přesnost řezání a dosahuje přesnosti polohování os X/Y ±0,03 mm/m a opakovatelnosti ±0,02 mm/m.

- Značkové servomotory: Vysoce rozlišovací enkodéry spárované se značkovými servomotory a pohony jsou nezbytné pro zajištění rychlé odezvy a přesného polohování.

Synergické vylepšení softwaru a procesů

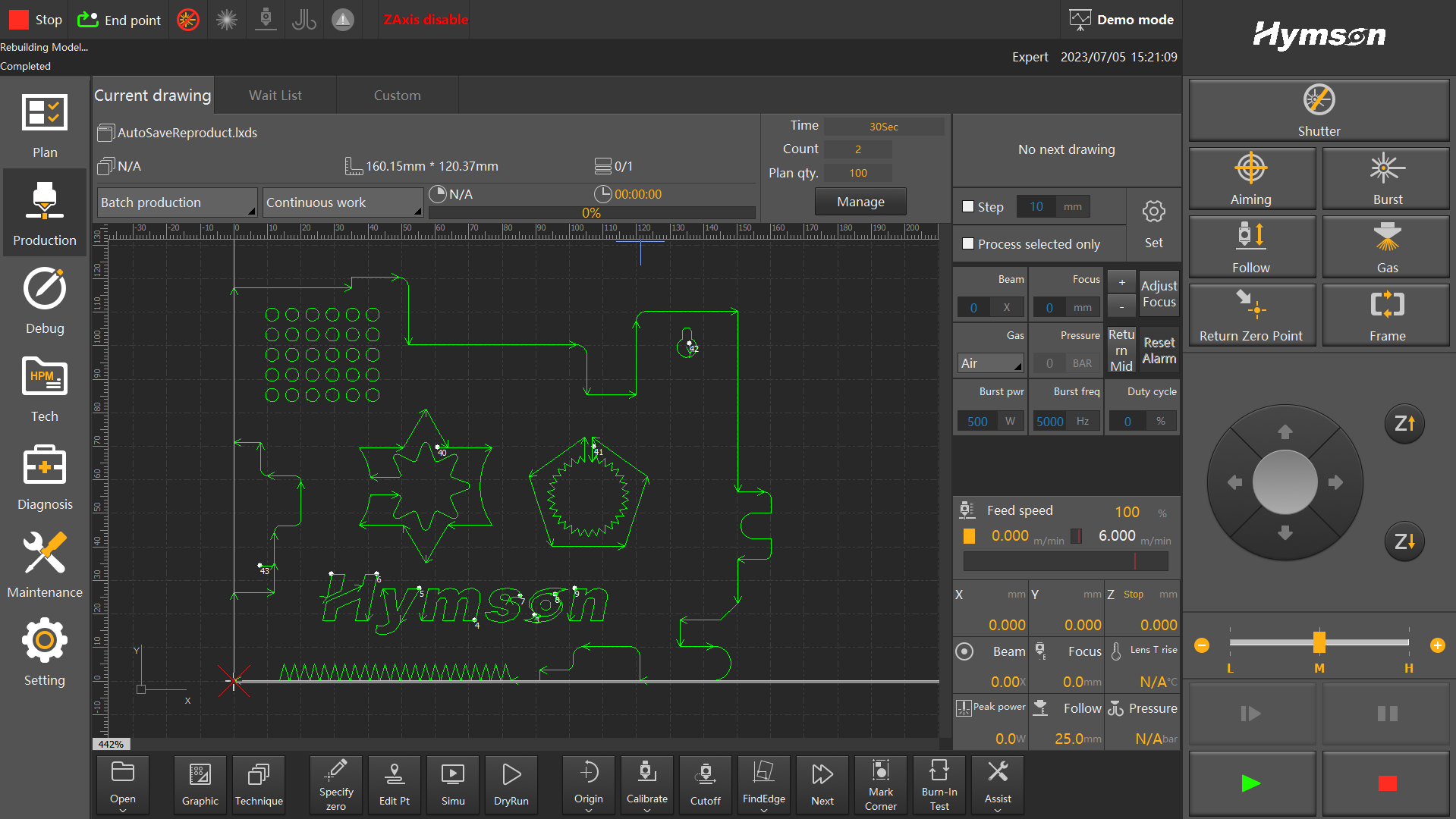

Pokud je hardware tělo, software je mozek. Pokročilý CNC systém je klíčem k uvolnění plného potenciálu hardwaru.

- Pokročilý řídicí systém: Řídicí systém FSCUT, který je součástí těchto pokročilých strojů, je založený na architektuře Windows 10 a platformě řízení sběrnice EtherCAT a má dobu odezvy ≤100 us. Je to více než jen rozhraní; je to „supermozek“ integrující řízení výroby, zpracování procesů, inteligentní asistenci a modulární diagnostiku.

- Rozhraní pro automatizaci: Systém se dokáže bez problémů propojit s automatizovanými systémy nakládky/vykládky, chytrými sklady a dalšími automatizovanými výrobními linkami, což výrobcům umožňuje přechod od samostatných chytrých strojů k plně automatizovaným „továrnám bez světel“.

Zajištění kvality a stability

- Zónový ventilační systém: Tento systém využívá inteligentní, segmentované odsávání výparů s regulací podle směru pohybu řezací hlavy. Ventily v určité zóně se otevírají pouze tehdy, když v dané oblasti pracuje řezací hlava, což vede k efektivnějšímu odstraňování prachu s kratší cestou a koncentrovaným prouděním vzduchu. To chrání jak pracovní prostředí, tak optické komponenty, jako jsou čočky.

- Preventivní údržba: Pokročilé vybavení často zahrnuje funkce autodiagnostiky, jako je modulární diagnostika a údržba v systému FSCUT. To pomáhá uživatelům rychle identifikovat problémy a v kombinaci s pravidelnými kontrolami optické cesty a údržbou chladicího systému minimalizuje neplánované prostoje.

Příběh úspěchu: Skok od tradiční k inteligentní výrobě

Pozadí:

Společnost zabývající se přesnou výrobou plechů se potýkala se zastaralým zařízením, jehož přesnost klesala na ±0,1 mm a rychlosti byly nízké, což ztěžovalo splnění požadavků náročných klientů na přesnost a dodávky.

- Modernizace: Představili jeden z vysoce výkonných laserových řezacích strojů Hymson nové generace.

- Porovnání dat:

- Přesnost: Přesnost polohování se zlepšila z ±0,1 mm na ±0,03 mm/m s opakovatelností dosahující ±0,02 mm/m. Výtěžnost produktů při prvním průchodu se zvýšila o 30 %.

- Efektivita: Maximální rychlost polohování se zvýšila z 60 m/min na 169 m/min a maximální zrychlení vzrostlo na 1,5 g, což vedlo k celkovému zvýšení efektivity zpracování o více než 30 %.

- Automatizace: Propojením jednoduché nakládací/vykládací jednotky s pokročilým řídicím systémem dosáhli nepřetržité výroby a zkrátili čekací doby při manipulaci s materiálem o 55 %.

Časté nástrahy a zmírňování rizik

- Klam „pouze výkonu“: Vysoký výkon se automaticky nerovná vysoké účinnosti a přesnosti. Dynamický výkon stroje a rychlost odezvy řídicího systému jsou stejně důležité.

- Přehlížení softwaru: Ignorování snadnosti použití, kompatibility a inteligence řídicího systému může zabránit realizaci plného potenciálu zařízení.

- Nedostatek holistického plánování: Nezohlednění uspořádání dílny (např. velkoformátový stroj může zabírat plochu 20 m x 7 m) a cesty modernizace automatizace může vést k nákladným sekundárním úpravám.

Kontrolní seznam pro hodnocení dodavatelů

- Technická síla: Disponují klíčovými technologiemi, jako je aktivní tepelná kompenzace a patentované portálové konstrukce?

- Kompletnost produktové řady: Mohou nabídnout kompletní škálu řešení, od stolů o délce 3 m do 8 m a s výkonem od 3 kW do 80 kW?

- Servis a podpora: Mají pohotovou lokální servisní síť a možnosti vzdálené diagnostiky?

- Výzkum, vývoj a iterace: Investuje dodavatel průběžně do výzkumu a vývoje, aby zajistil, že vaše zařízení bude mít v budoucnu možnost modernizace?

Závěr Modernizace laserového řezacího zařízení je systematický projekt, který vyžaduje komplexní posouzení všeho od tuhosti a dynamiky hardwaru až po inteligenci a otevřenost softwaru, stejně jako neustálou optimalizaci procesů. Výběr zařízení, jako jsou pokročilé stroje nabízené společností Hymson , které integruje vysokou přesnost, vysokou účinnost a automatizaci od fáze návrhu, je moudrým krokem pro výrobní podniky, které chtějí vyniknout a dosáhnout udržitelného růstu na konkurenčním trhu.

Sdílejte tento příspěvek: