Ve společnosti Hymson jsou naše odborné znalosti postaveny na hlubokém porozumění pokročilým výrobním technologiím. Řezání trubek laserem je základním kamenem moderní výroby a nabízí bezkonkurenční přesnost a efektivitu. Tato příručka poskytuje směrodatný přehled celého procesu, od počátečního návrhu v CAD až po finální, dokonale provedený komponent. Prozkoumáme technické nuance nastavení stroje, optimalizaci parametrů a kontrolu kvality, které definují vynikající výsledek.

Toto není jen teoretický návod; je to shrnutí našich praktických zkušeností s využitím nejmodernější laserové technologie k přeměně složitých návrhů na hmatatelné, vysoce kvalitní díly s minimálním plýtváním materiálem a maximální opakovatelností.

Co je to řezání trubek laserem ?

Řezání trubek laserem je proces tepelného dělení, který využívá vysoce zaostřený laserový paprsek s vysokou energií k řezání, perforování a tvarování kovových trubek a profilů. Proces funguje na principu tavení nebo odpařování materiálu v lokalizované oblasti. Současně koaxiální proud vysokotlakého pomocného plynu, jako je dusík nebo kyslík, vytlačuje roztavený materiál (řeznou spáru) z řezné zóny, což vede k čisté hraně bez otřepů.

Hlavní výhodou této technologie je její schopnost vytvářet složité a komplexní geometrie v jediné operaci, což často eliminuje potřebu následných procesů, jako je vrtání, řezání nebo frézování. Tato konsolidace výrobních kroků výrazně zkracuje dodací lhůty a výrobní náklady a zároveň zvyšuje strukturální integritu. Díky své přesnosti je nepostradatelná v odvětvích s přísnými standardy kvality, včetně automobilového průmyslu, leteckého průmyslu, lékařských přístrojů a architektonické výstavby.

Postupný proces řezání trubek laserem

Provedení bezchybného laserového řezu vyžaduje systematický a pečlivě kontrolovaný pracovní postup. Náš proces je zdokonalován tak, aby v každé fázi zajistil optimální výsledky.

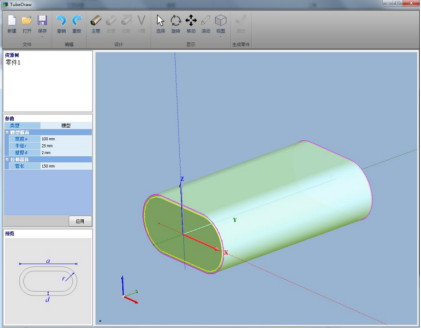

Návrh a programování (integrace CAD/CAM): Proces začíná v digitální sféře. 2D nebo 3D model se vytvoří pomocí softwaru pro počítačově podporované navrhování (CAD). Tento digitální plán se poté importuje do softwaru pro počítačově podporovanou výrobu (CAM), který převede návrh do strojově čitelných instrukcí (G-kód). V této fázi naši inženýři optimalizují řeznou dráhu, sekvenci a vnořování, aby maximalizovali využití materiálu a minimalizovali dobu cyklu.

Příprava a vkládání materiálu: Trubka ze surového materiálu je zkontrolována na vady a čistotu. Poté je bezpečně vložena do automatizovaného upínacího systému stroje, který trubku uchopuje, otáčí a podává s vysokou přesností během celého procesu řezání.

Konfigurace parametrů: Toto je kritický krok, kde je odbornost klíčová. Obsluha nastavuje klíčové parametry na CNC řídicí jednotce na základě typu materiálu, tloušťky stěny a požadované kvality hrany. Patří mezi ně:

- Výkon laseru (W): Určuje energii dodávanou do materiálu.

- Řezná rychlost (m/min): Vyvažuje kvalitu řezu s výrobním výkonem.

- Typ a tlak pomocného plynu (bar): Rozhodující pro kvalitu hran a reakci materiálu.

- Ohnisková poloha: Jemně doladí bod konvergence laserového paprsku vzhledem k povrchu materiálu.

- Provedení a monitorování v reálném čase: Stroj zahájí řezání nejprve propíchnutím materiálu – řízeným výbojem energie vytvoří počáteční otvor. Laserová hlava poté sleduje naprogramovanou dráhu G-kódu, zatímco trubka je přesně otáčena a posouvána pohybovým systémem. Moderní systémy, jako jsou ty používané ve společnosti Hymson, často zahrnují monitorování v reálném čase, aby byla zajištěna konzistence.

- Odstranění a konečná úprava dílu: Po nařezání se hotový díl oddělí od surového trubkového polotovaru. Díky přesnosti procesu a správnému použití pomocného plynu díly obvykle nevyžadují žádné sekundární odjehlení ani konečnou úpravu a jsou připraveny k další fázi montáže nebo ošetření.

Klíčová role asistenčních plynů

Volba pomocného plynu je zásadní pro kvalitu konečného řezu.

- Dusík (N₂): Jako inertní plyn se dusík používá pro „čisté řezání“ nebo „tavné řezání“. Zabraňuje oxidaci na řezné hraně, což je nezbytné pro materiály jako nerezová ocel a hliník, kde je vyžadován lesklý, svařitelný a korozivzdorný povrch. Ve společnosti Hymson jsme investovali do výroby dusíku na místě, což zaručuje konzistentní dodávky vysoce čistého dusíku a zajišťuje, že harmonogramy a kvalita projektu nebudou nikdy ohroženy externími závislostmi.

- Kyslík (O₂): Kyslík, používaný především pro nízkouhlíkovou (uhlíkovou) ocel, vytváří exotermickou reakci, která napomáhá procesu řezání a umožňuje výrazně vyšší rychlosti. Zanechává však na břitu tenkou vrstvu oxidu.

CAD proces pro řezání trubek laserem

Základem každého precizně laserově řezaného dílu je dobře navržený CAD soubor. Naši konstruktéři používají pokročilý software k vytváření detailních 3D modelů, které umožňují kompletní vizualizaci a simulaci finálního komponentu. Tato fáze digitálního prototypování je klíčová pro identifikaci potenciálních výrobních problémů, optimalizaci geometrie dílu z hlediska pevnosti a hmotnosti a zajištění dokonalého usazení a funkce v sestavách.

Soubor CAD je více než jen výkres; obsahuje všechna geometrická data potřebná k tomu, aby software CAM mohl vygenerovat efektivní řeznou dráhu. Detaily, jako je umístění otvorů, rozměry drážek a složité koncové řezy, jsou definovány s tolerancemi, které se často měří v mikrometrech. Finální návrh se exportuje v kompatibilním formátu (např. STEP, DXF, DWG) a přenese do řídicího systému laserového stroje, čímž se překlene mezera mezi záměrem návrhu a fyzickou realitou.

Co je to laserový řezací stroj?

Laserový řezací stroj je sofistikovaný CNC (počítačově řízený) nástroj, který směruje vysoce výkonný laserový paprsek optickým systémem k řezání materiálů. Integruje laserový zdroj, systém řízení pohybu, systém manipulace s materiálem a CNC řídicí jednotku. Jeho všestrannost mu umožňuje zpracovávat širokou škálu materiálů a tvarů s úrovní přesnosti a rychlosti, které se tradiční mechanické metody řezání nemohou rovnat.

Jak funguje laserový řezací stroj?

Stroj pracuje na jednoduchém principu, který je realizován s extrémní přesností. Laserový zdroj, obvykle vláknový nebo CO₂ rezonátor, generuje silný, koherentní paprsek světla. Tento paprsek je přenášen řadou zrcadel nebo optickým kabelem do laserové hlavy. Uvnitř hlavy zaostřovací čočka koncentruje energii paprsku na malé místo na povrchu materiálu. Intenzivní tepelná energie materiál okamžitě roztaví nebo odpaří. CNC řízený pohybový systém stroje pohybuje laserovou hlavou a/nebo obrobkem po naprogramované dráze a vytváří požadovaný tvar, zatímco proud pomocného plynu odstraňuje roztavené nečistoty.

Základní komponenty laserového řezacího stroje

- Laserový zdroj (rezonátor): Srdce stroje; generuje laserový paprsek (např. vláknový laser, CO₂ laser).

- Systém pro dodávání paprsku: Optika (zrcadla, čočky nebo optický kabel), která vede paprsek k řezací hlavě.

- Řezná hlava: Obsahuje koncovou zaostřovací čočku a trysku pro pomocný plyn.

- CNC řídicí jednotka: Počítač, který interpretuje program a řídí pohyby stroje a parametry laseru.

- Pohybový systém: Vysoce přesné motory a pohony, které pohybují řeznou hlavou a/nebo obrobkem.

- Systém pro manipulaci s materiálem: Zahrnuje nakládací mechanismus a upínače, které drží a manipulují s trubkou.

- Systém pomocného plynu: Reguluje a dodává zvolený plyn k řezací hlavě.

- Chladicí systém (Chlazení): Udržuje optimální provozní teplotu laserového zdroje a optiky.

Závěr

Zvládnutí procesu řezání trubek laserem je nezbytné pro každého výrobce, který se zavázal k přesnosti, efektivitě a kvalitě. Jedná se o syntézu pokročilého digitálního návrhu, robustní strojní technologie a hlubokých znalostí procesů. Od kritické fáze CAD až po výběr správného pomocného plynu je každý krok nedílnou součástí dosažení konečného produktu, který splňuje i ty nejnáročnější specifikace. Společnost Hymson neustále investuje do této technologie a zdokonaluje ji, čímž poskytuje svým partnerům spolehlivé, autoritativní a odborné řešení pro jejich nejsložitější výrobní výzvy.

Často kladené otázky

1. Jaké typy materiálů a profilů lze řezat trubkovým laserem?

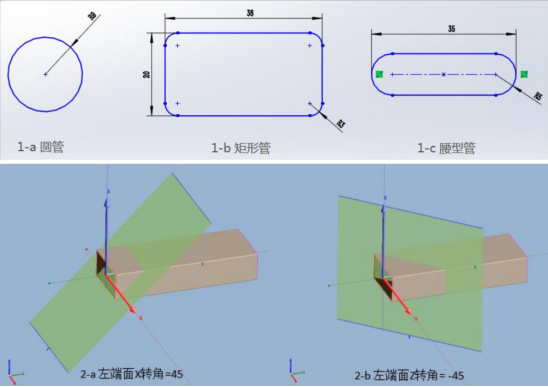

Trubkový laser dokáže řezat širokou škálu kovů, včetně nerezové oceli, uhlíkové (měkké) oceli, hliníku, mosazi a mědi. Dokáže zpracovávat různé profily, jako jsou kulaté, čtvercové, obdélníkové a oválné trubky, a také otevřené profily, jako je úhelníková ocel a C-profily.

2. Jak si laserové řezání trubek vede v porovnání s tradičními metodami, jako je řezání pilou a vrtání?

Řezání trubek laserem nabízí značné výhody. Jedná se o proces na jednom stroji, který dokáže provádět více operací (řezání, vrtání, drážkování, pokosové řezání) v jednom nastavení, což drasticky zkracuje výrobní čas. Poskytuje vynikající přesnost, čistší hrany, které nevyžadují odstraňování otřepů, a umožňuje mnohem složitější geometrie než tradiční metody.

3. Jaká je typická tloušťka stěny, kterou zvládne trubicový laser?

Maximální tloušťka stěny závisí na výkonu laseru a typu materiálu. Například vysoce výkonný vláknový laser Hymson dokáže obvykle řezat nerezovou ocel do tloušťky 10–12 mm a nízkouhlíkovou ocel do tloušťky 20–25 mm, ačkoli se jedná o obecné pokyny. Optimální tloušťka pro rychlost i kvalitu se obvykle nachází v dolní až střední části této kapacity.

4. Proč se pro řezání nerezové oceli často preferuje plynný dusík?

Dusík je inertní plyn, což znamená, že během řezání nereaguje s roztavenou nerezovou ocelí. Tím se zabrání oxidaci, což vede k čistému, lesklému, stříbrnému okraji bez zabarvení. Tato povrchová úprava bez oxidů je zásadní pro aplikace vyžadující vysoce kvalitní svary nebo bezchybný estetický vzhled.

5. Jak důležitý je počáteční CAD soubor pro kvalitu konečného produktu?

CAD soubor je naprosto zásadní; je to plán pro celý proces. Jakékoli nepřesnosti nebo konstrukční vady v CAD modelu budou přímo převedeny do finálního dílu. Dobře připravený soubor, optimalizovaný pro laserové řezání, zajišťuje rozměrovou přesnost, efektivní využití materiálu a pomáhá předcházet chybám při řezání, což z něj činí základ vysoce kvalitního výsledku.

Sdílejte tento příspěvek: