Poptávka po kovových trubkách roste v odvětvích, jako je automobilový průmysl, stavebnictví, chytrý nábytek a sanitární keramika. Konvenční metody řezání – jako jsou mechanické pily nebo nízkorychlostní lasery – však často selhávají, což vede k pomalé výrobě, vysokému odpadu, omezené flexibilitě a pracným procesům.

Vzhledem k tomu, že výrobci usilují o vyšší efektivitu, přesnost a kontrolu nákladů, zastaralé řezací systémy by mohly omezovat váš růst.

Tento článek zkoumá, jak vysokorychlostní laserový řezací stroj na trubky Hymson řady G řeší tyto problémy pomocí moderního výkonu, automatizace a přesnosti, které jsou navrženy pro skutečné výrobní linky.

Představujeme řadu G od společnosti Hymson – nový standard pro řezání ocelových trubek

Řada Hymson G je plně automatizovaný, vysokorychlostní systém pro řezání vláknovým laserem, speciálně vyrobený pro aplikace s kovovými trubkami.

Je navržen pro zpracování široké škály tvarů trubek – včetně kruhových, čtvercových, obdélníkových, oválných a zakázkových profilů – a podporuje materiály jako uhlíková ocel, nerezová ocel, hliník, měď a pozinkované trubky.

Mezi základní funkce systému patří :

- Rozsah řezných průměrů: Ø20 mm–Ø350 mm

- Délka trubky: Až 6 000 mm

- Možnosti výkonu řezací hlavy: vláknový laser 1 kW–6 kW

- Plně automatické podávání, polohování, řezání a vykládání

- Kompatibilní s tenkostěnnými i silnostěnnými trubkami

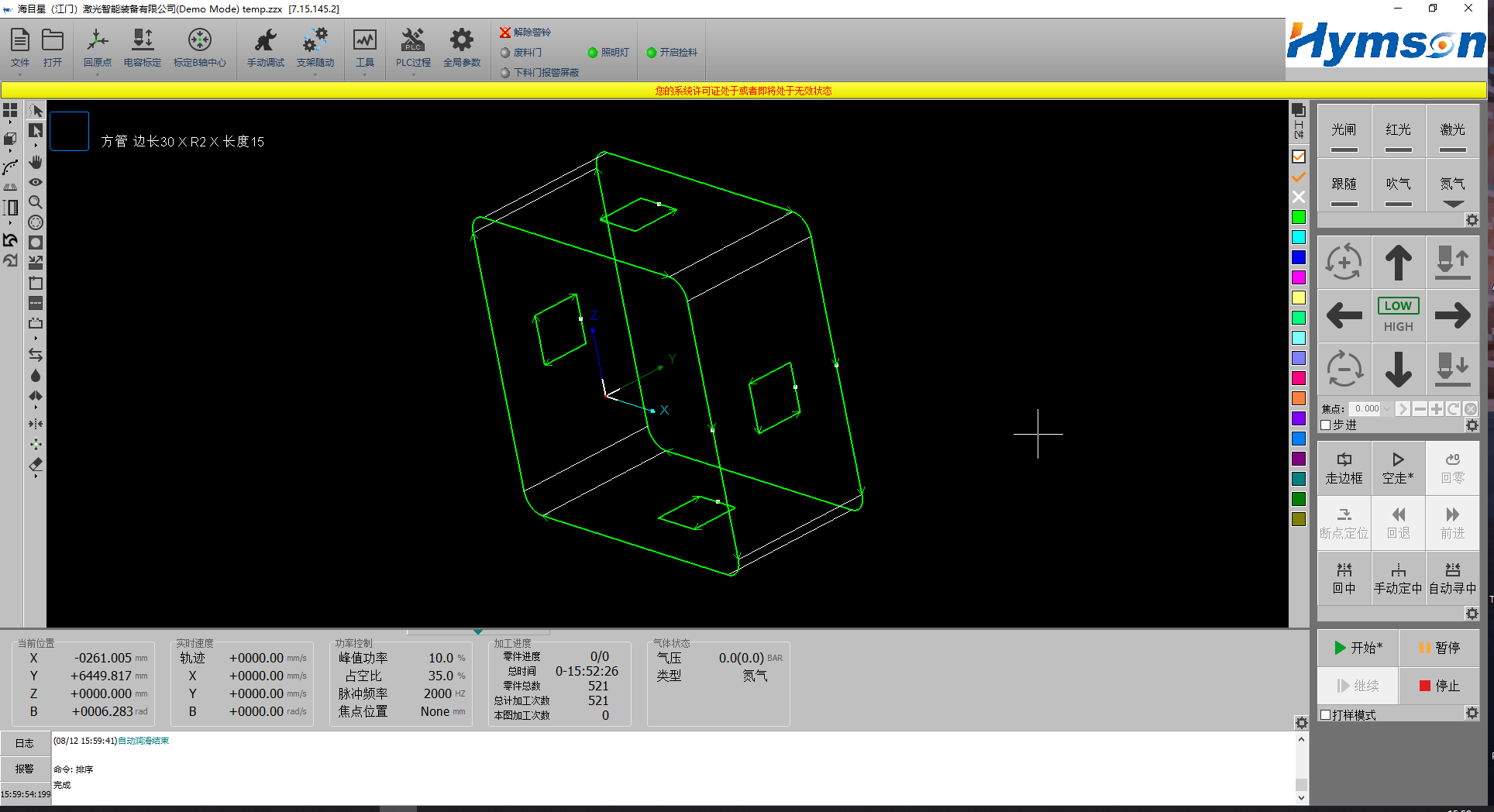

- Integrovaný software pro nesting TubeNest a řídicí jednotka FSCUT3000

Ať už jste výrobce nábytku, dodavatel automobilových dílů nebo zpracovatel stavební oceli, řada G je připravena k provozu v průmyslovém měřítku – s rychlostí, přesností a flexibilitou.

Navrženo pro výkon: Co se skrývá pod kapotou řady G

Řada G nepředstavuje jen zvýšení rychlosti – jde o kompletní přepracování způsobu, jakým stroje na řezání trubek podporují velkovýrobu. Na základě dlouholeté zpětné vazby z oboru a neustálého výzkumu a vývoje společnost Hymson přinesla konkrétní vylepšení v pěti klíčových oblastech:

Zrychlení výkonu

- Ultravysoké zrychlení 1,5 G zajišťuje zkrácení doby cyklu na řez

- 8Hz nízkofrekvenční filtr minimalizuje vibrace a zlepšuje kvalitu řezu

Přesná upínače a upínací přípravky

- Jednodílná bočně upevněná základna sklíčidla pro větší tuhost

- Synchronizace dvojitého sklíčidla pro řezání s nulovým ocasem

- Standardní válečkové čelisti nabízejí lepší úchop deformovaných nebo vysoce pevných trubek

- Vysokorychlostní samootáčení 180 ot./min s upínací silou až 150 kg

Utěsněná ochrana a dlouhodobá stabilita

- Plně uzavřená sklíčidla a utěsněné vodicí lišty zabraňují hromadění prachu

- Chraňte mechanické součásti před opotřebením, zaseknutím nebo korozí

Integrované inteligentní ovládání

- Inteligentní řídicí systém pro řezání trubek FSCUT3000

- Software TubeNest umožňuje komplexní rozvržení vnořování s minimálním zmetkem

- Snadno použitelné rozhraní s monitorováním a upozorněními v reálném čase

Robustní mechanická konstrukce

- Zesílené lože stroje s torzní tuhostí +150 %

- Kapacita podávání 7 m s různými možnostmi tlumení trubek

- Servopohonem poháněné vykládání a překlápění pro nepřetržitý provoz

Řídicí systém FSCUT3000

Šest běžných problémů s řezáním trubek – nyní vyřešeno

Níže je uvedeno přímé srovnání problémových bodů, kterým čelí tradiční systémy, oproti řešením nabízeným řadou Hymson G:

1. Neefektivita u malých až středních trubek

Tradiční stroje při řezání malých nebo lehkých trubek často vibrují.

Řada G využívá podpěry kol s proměnným průměrem a automatické centrování pro optimální stabilitu.

2. Pomalé řezné rychlosti

Starší systémy mají pomalou akceleraci, prudké zastavení a nekonzistentní podávání.

Řada G poskytuje zrychlení 1,5 G a rychlost otáčení sklíčidla 180 ot./min – o více než 30 % rychlejší časy cyklů.

3. Plýtvání materiálem v důsledku dlouhých konců

Většina dvousklíčidlových mechanismů ponechává 30–80 mm materiálu jako „konec“.

Řada G umožňuje řezání vpředu a vzad pro dosažení nulového ocasu.

4. Prach a nečistoty časem snižují přesnost

Nechráněné vodítka v drsných podmínkách dílny korodují nebo se zasekávají.

Plně utěsněné prachotěsné konstrukce pomáhají maximalizovat řezání a konzistenci dílů.

5. Vysoká závislost na pracovní síle

Starší systémy vyžadují 2–3 zkušené operátory pro řízení posunu a zarovnání trubek.

Řada G vyžaduje pouze jednoho operátora s plně automatickou manipulací a řízením polohy.

6. Nespolehlivá poprodejní podpora

Nízkoúrovňové systémy mají omezenou nebo opožděnou technickou podporu.

Společnost Hymson poskytuje komplexní záruční krytí a globální servisní síť.

Je to vhodné pro vaše odvětví? Podívejte se, pro koho je to určeno.

Řada G je navržena pro integraci do široké škály výrobních prostředí zaměřených na trubky, včetně:

Průmyslový sektor | Příklady aplikací |

Výroba plechů | Ocelové nosné konstrukce, rámy ze čtvercových trubek |

Stavební stroje | Trubky nakladače/podvozku, příčníky pro stroje |

Ocelové stavební komponenty | Potrubí a sloupky pro rámy |

Kovový a chytrý nábytek | Židle, stoly, police, oválné a kulaté trubky |

Koupelnové kování | Věšáky na ručníky, kulaté tyče, nerezové doplňky |

Napájecí skříně a HVAC | Kryty, nosné rámy, potrubní spojky |

Dodavatelé automobilových dílů | Rámy karoserie, příčky výfuku, trubky podvozku |

Letecké a kosmické komponenty | Zesílené konstrukční trubky, úchyty |

Ropná/plynová infrastruktura | Potrubní tvarovky, plášťové trubky, automaticky svařované profily |

Závěrečné myšlenky

Pro výrobce a kupující zařízení už proces řezání není jen dílenským úkolem – je to bojiště produktivity.

Pokud je vaše továrna:

- Zpracování více než 100 trubek denně

- Manipulace s různými typy materiálů nebo tvary trubek

- Potýkáte se ztrátou ocasu, nekonzistentní kvalitou nebo přetížením operátora

- Plánuje se zavedení digitálního řízení pro inteligentnější výrobu

Pak řada Hymson G není luxus – je to logický krok vpřed.

Získáte rychlejší výrobu, lepší přesnost, úsporu materiálu a odolnější, automatizovanější provoz. To je skutečná měřitelná hodnota v každé směně.

Často kladené otázky

Q1: Jaké tvary trubek dokáže řada Hymson G zpracovat?

Kulaté, čtvercové, oválné, D-tvarované, obdélníkové a zakázkové průřezy – s průměry od Ø20 mm do Ø350 mm.

Q2: Jaké materiály jsou podporovány?

Uhlíková ocel, nerezová ocel, pozinkované trubky, hliník, slitiny mědi a další (s tenkými i tlustými stěnami).

Q3: Lze jej integrovat s mým inteligentním výrobním systémem?

Ano. Plná kompatibilita s platformami MES a ERP prostřednictvím komunikačních protokolů Ethernet/OPC.

Q4: Jaká je doba trvání operačního výcviku?

Díky intuitivnímu ovládání a uživatelsky přívětivému rozhraní může být obsluha připravena k zaškolení za 3–5 dní.

Q5: Mohu si vyžádat vzorek řezu nebo si domluvit živou ukázku?

Ano. Kontaktujte našeho místního distributora nebo vyplňte formulář žádosti o demoverzi na našich webových stránkách.

Sdílejte tento příspěvek: