Pro každého manažera výroby, inženýra nebo majitele firmy v odvětví kovovýroby, který usiluje o vysokou efektivitu a přesnost, je výběr správného laserového řezacího stroje zásadním rozhodnutím. Tento článek poskytuje hloubkovou analýzu vysokorychlostního vláknového laserového řezacího stroje Hymson s cílem odpovědět na nejnaléhavější otázky potenciálních uživatelů: Jaké jsou jeho klíčové technologie? Jak se tyto technologie promítají do hmatatelných výrobních výhod? A pro jaké výrobní scénáře je nejvhodnější?

Klíčová otázka 1: Jak vyvážit rychlost řezání s přesností v zatáčkách?

Ve skutečné výrobě je „vysoká rychlost“ sama o sobě bezvýznamná, zejména při řezání složitých vzorů nebo dílů s ostrými rohy. Pokud stroj nedokáže efektivně řídit svou rychlost a zrychlení v rozích, může to snadno vést k přepálení nebo deformaci, což ohrožuje kvalitu hotového výrobku.

Tento vysokorychlostní řezací stroj řeší tuto výzvu kombinací dvou klíčových technologií:

- Maximální zrychlení 1,5 G : Vysoké zrychlení znamená, že řezná hlava může rychleji dosáhnout cílové rychlosti a rychleji se od ní odchýlit. Při zpracování mnoha krátkých úseček a složitých kontur se výrazně zkracují doby čekání mimo řezání, což přímo zvyšuje celkovou efektivitu zpracování.

- 7Hz nízkoprůchodová filtrace : Toto je klíčová technologie řízení. „Vyhlazuje“ vibrace a rázy stroje během vysokorychlostního pohybu, zejména při rychlých změnách směru v rozích. Filtrační frekvence 7Hz zajišťuje, že stroj dokáže přesně provést řeznou dráhu a zároveň si zachovat vysokou rychlost (zrychlení 1,5G), což vede ke rychlým a plynulým řezům v rozích.

Závěr : Tento řezací stroj se slepě nehoní za rychlostí. Místo toho využívá kombinaci „vysokého zrychlení a inteligentního filtrování“ k maximalizaci efektivní efektivity výroby a zároveň k zaručení kvality zpracování složitých dílů.

Klíčová otázka 2: Jak zajistit stabilitu a konzistenci v dlouhodobé velkoobjemové výrobě?

Není těžké, aby stroj podával dobrý výkon během počátečního nastavení. Skutečným testem je, zda dokáže udržet stejnou přesnost řezání i po nepřetržitém provozu po dobu hodin nebo dokonce dnů. Teplo je hlavním nepřítelem stability.

Tento stroj poskytuje dvě vrstvy ochrany, které tento problém řeší:

Tepelná ochrana a odlehčení pnutí na úrovni konstrukce :

- Lože stroje : Vyrobeno z vysokopevnostních svařovaných ocelových plechů, prochází procesem žíhání za vysoké teploty . Účelem tohoto postupu je eliminovat vnitřní pnutí vznikající během svařování a zabránit mikrodeformacím lože stroje v důsledku teplotních změn v průběhu času. To zásadně zajišťuje dlouhodobou strukturální stabilitu.

- Ochrana : Vnitřek je obložen speciálními materiály odolnými vůči vysokým teplotám, které poskytují 360° tepelnou ochranu a účinně izolují konstrukci stroje od tepla generovaného vysoce výkonným řezáním.

Aktivní kompenzace na úrovni technologií :

- Technologie tepelné dynamické kompenzace : Jedná se o inteligentní, aktivní funkci korekce chyb. Systém monitoruje drobné změny v zařízení způsobené teplem a aplikuje kompenzaci parametrů zpracování v reálném čase. To zajišťuje, že každý díl, od prvního do posledního, je řezán se stejnou úrovní přesnosti.

Závěr : Díky kombinaci „pasivní fyzické ochrany a aktivní inteligentní kompenzace“ si toto zařízení klade za cíl vyřešit nejtrvalejší problém hromadné výroby – konzistenci přesnosti – a tím snížit míru zmetkovitosti a zaručit kvalitu dodávek.

Klíčová otázka 3: Jak fungují klíčové komponenty? Je snadná jejich údržba a integrace?

Dlouhodobá spolehlivost stroje závisí na kvalitě jeho klíčových součástí a na spolehlivosti celkové konstrukce.

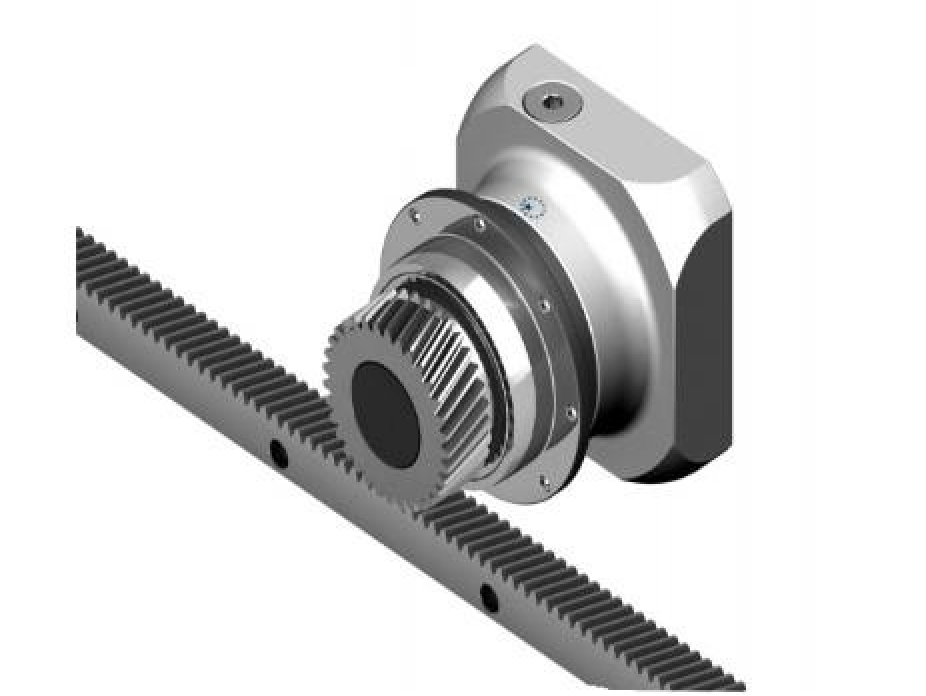

- Pohonný systém : Využívá přesně broušený systém ozubených hřebenů a pastorků s portálovou konstrukcí s dvojitým pohonem . Tato konstrukce nabízí lepší záběr a hnací sílu, účinně snižuje vibrace a poskytuje fyzický základ pro dosažení vysokého zrychlení 1,5 G.

- Nosník : Je vybaven patentovaným taženým hliníkovým nosníkem Hymson . Jeho výhodou je, že je zároveň „lehký“ a „tuhý“. Nízká hmotnost snižuje zatížení motorů a zajišťuje vyšší dynamickou odezvu, zatímco vysoká tuhost zajišťuje, že se během vysokorychlostního pohybu nedeformuje, což zaručuje přesnost řezání.

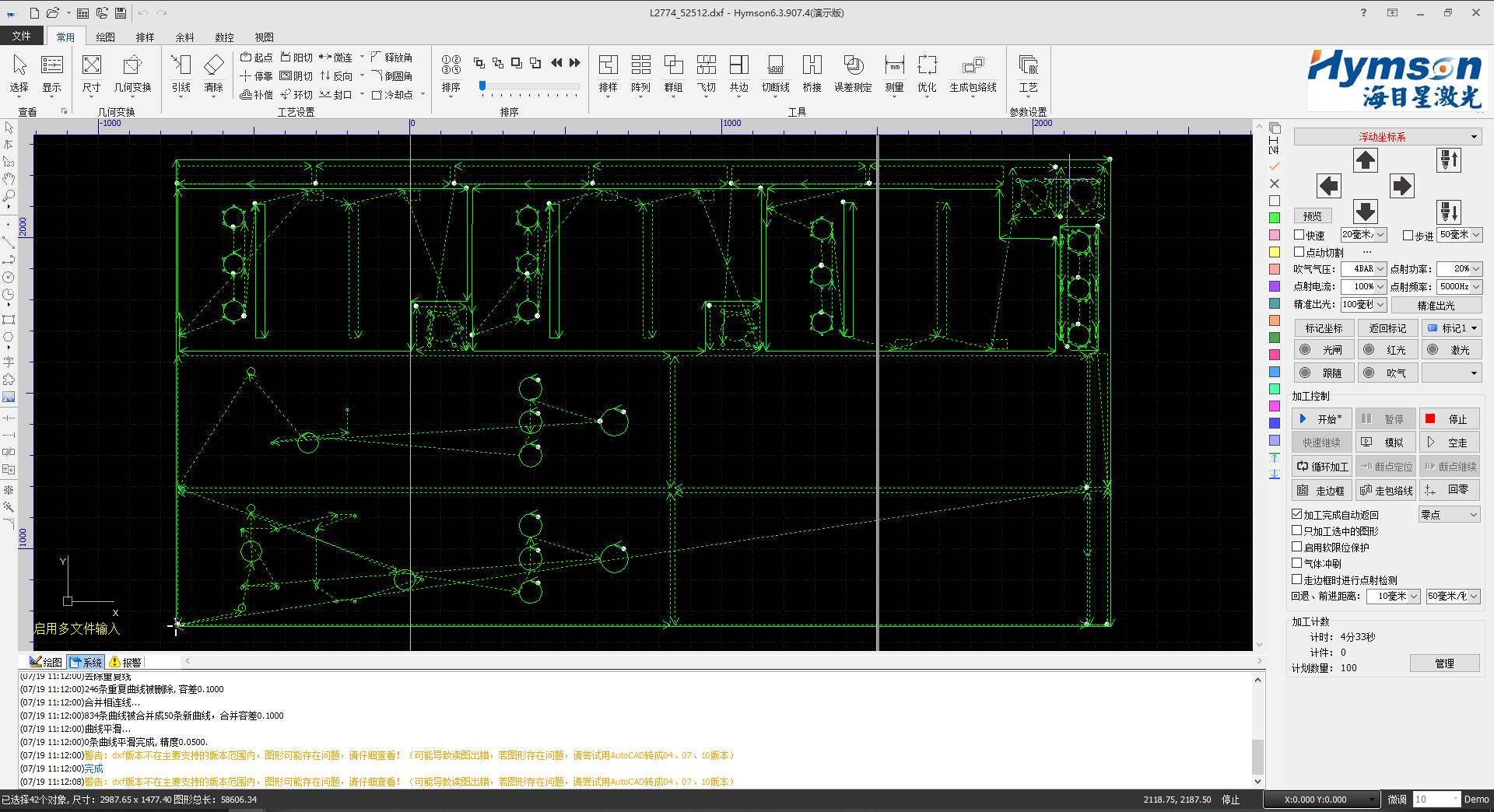

- Řídicí systém (FSCUT) : Toto je mozek stroje. Je založen na řízení přes sběrnici EtherCAT a má extrémně krátkou dobu odezvy (≤100 us), což zajišťuje rychlé a přesné provádění příkazů. A co je důležitější, poskytuje rozhraní pro bezproblémovou integraci s automatickými systémy nakládání/vykládání a flexibilními výrobními systémy FMS , což ponechává prostor pro budoucí inteligentní upgrady.

- Zvážení provozních nákladů (zónové odsávání prachu) : Konvenční systémy odsávání prachu na celou plochu spotřebovávají vysokou energii a jsou často neefektivní. Zónový systém odsávání prachu stroje aktivuje sání pouze v oblasti, kde řezná hlava právě pracuje. Výsledkem je kratší dráha a silnější sací síla, což vede k lepšímu odstraňování prachu s nižší spotřebou energie.

Přehled technických specifikací

Níže jsou uvedeny klíčové parametry pro dva hlavní modely, které umožňují přímé srovnání a plánování dílny.

| Model zařízení | HF3015G | HF4020G |

| Efektivní rozsah řezu | 3100 mm x 1550 mm | 4000 mm x 2000 mm |

| Přesnost polohování osy X/Y | ±0,03 mm/m | ±0,03 mm/m |

| Maximální zrychlení osy X/Y | 1,5 g | 1,5 g |

| Maximální rychlost polohování osy Z | 40 m/min | 40 m/min |

| Podlahová plocha celého stroje | 8700 mm x 2800 mm | 10800 mm x 3500 mm |

Tento vysokorychlostní vláknový laserový řezací stroj Hymson není jen sestavou vysoce výkonného hardwaru. Je to systematické řešení, které řeší klíčové problémy efektivity, přesnosti, stability a dlouhodobých provozních nákladů ve výrobním průmyslu prostřednictvím řady propojených technologií a konstrukčních řešení. Je obzvláště vhodný pro kovoobráběcí podniky, které kladou vysoké nároky na kvalitu zpracování a efektivitu výroby a které vyžadují stroj schopný dlouhodobého stabilního provozu s možností budoucí modernizace automatizace.

Sdílejte tento příspěvek: