Úvod: Požadavky specifické pro dané odvětví vyžadují řešení strojů na míru

Hromadná výrobní odvětví, jako je automobilový průmysl, výroba domácích spotřebičů a výroba HVAC, se spoléhají na rychlost. Vyžadují však také konzistenci, flexibilní řezací schopnosti a přesnou opakovatelnost. Pro distributora nebo aplikačního inženýra znamená nalezení správného stroje pro klienty identifikovat tyto jemné – ale kritické – výrobní faktory.

V tomto článku se ponoříme do toho, proč je vysokorychlostní vláknový laserový řezací stroj Hymson řady HF-G určen právě pro tato odvětví plechů. Prozkoumáme běžné problémy v každém odvětví a to, jak výkon, systémová konstrukce a výhody platformy HF-G přímo řeší tyto problematické oblasti výroby.

OBSAH :

- Typické potřeby zpracování plechů podle odvětví

- Problémy v automobilovém průmyslu, výrobě spotřebičů a HVAC

- Jak řada HF-G řeší skutečné problémy ve výrobě

- Referenční výkon stroje podle požadavků aplikace

- Interní pokyny: Balíček s automatizací pro maximální hodnotu

Typické potřeby zpracování plechů podle odvětví

Začněme tím, co každé odvětví vyžaduje od svých řezacích systémů:

Průmysl | Běžné materiály | Požadavky na řezání |

Automobilový průmysl | Měkká ocel, pozinkovaná ocel | Vysokorychlostní konturové řezání, opakovatelnost dávek |

Domácí spotřebiče | Za studena válcovaná nerezová ocel | Jemné otvory, čisté hrany, rovnoměrné zaoblení |

Vytápění, větrání a klimatizace | Tenký pozinkovaný plech, hliník | Vysokorychlostní děrování, nízké otřepy, konzistentní hloubka |

Tato odvětví obvykle pracují ve velkých objemech s použitím tenkých až středně velkých plechů. Proces řezání často zahrnuje složité geometrie, vícekomponentní panely a konzistentní kvalitu hran při rychlých dobách cyklů.

Problémy v automobilovém průmyslu, výrobě spotřebičů a HVAC

Přestože je jejich rozsah výroby působivý, tyto běžné problémy se v těchto odvětvích vyskytují:

- Omezení propustnosti: Konvenční laserové stroje mohou při vysokorychlostní výrobě představovat úzká hrdla.

- Riziko deformace: Nekonzistentní regulace teploty během řezání může způsobit deformaci materiálu u tenkých plechů.

- Závislost na pracovní síle: Časté ruční nakládání/vykládání zvyšuje prostoje a potenciál chyb.

- Přesnost komplexní geometrie: Udržování přesnosti na křivkách, mikrootvorech a úzkých rozích je náročné.

Zejména pro výrobu systémů vytápění, větrání a klimatizace a spotřebičů musí kvalita hran splňovat estetické a funkční standardy – zatímco výrobci automobilů požadují přesnost v opakovaných objemech a s vysokou rychlostí.

Jak řada HF-G řeší skutečné problémy ve výrobě

Řada HF-G od společnosti Hymson je navržena tak, aby tyto problémy přímo řešila pomocí:

- Zrychlení 1,5 g: Zajišťuje špičkovou rychlost a kontrolu pohybu pro zakřivené a lineární řezy.

- Přesnost ±0,03 mm/m: Zachovává přesnou toleranci i při dynamických drahách.

- Hliníkový nosník letecké třídy: Lehký pro zrychlení, neohrožuje stabilitu.

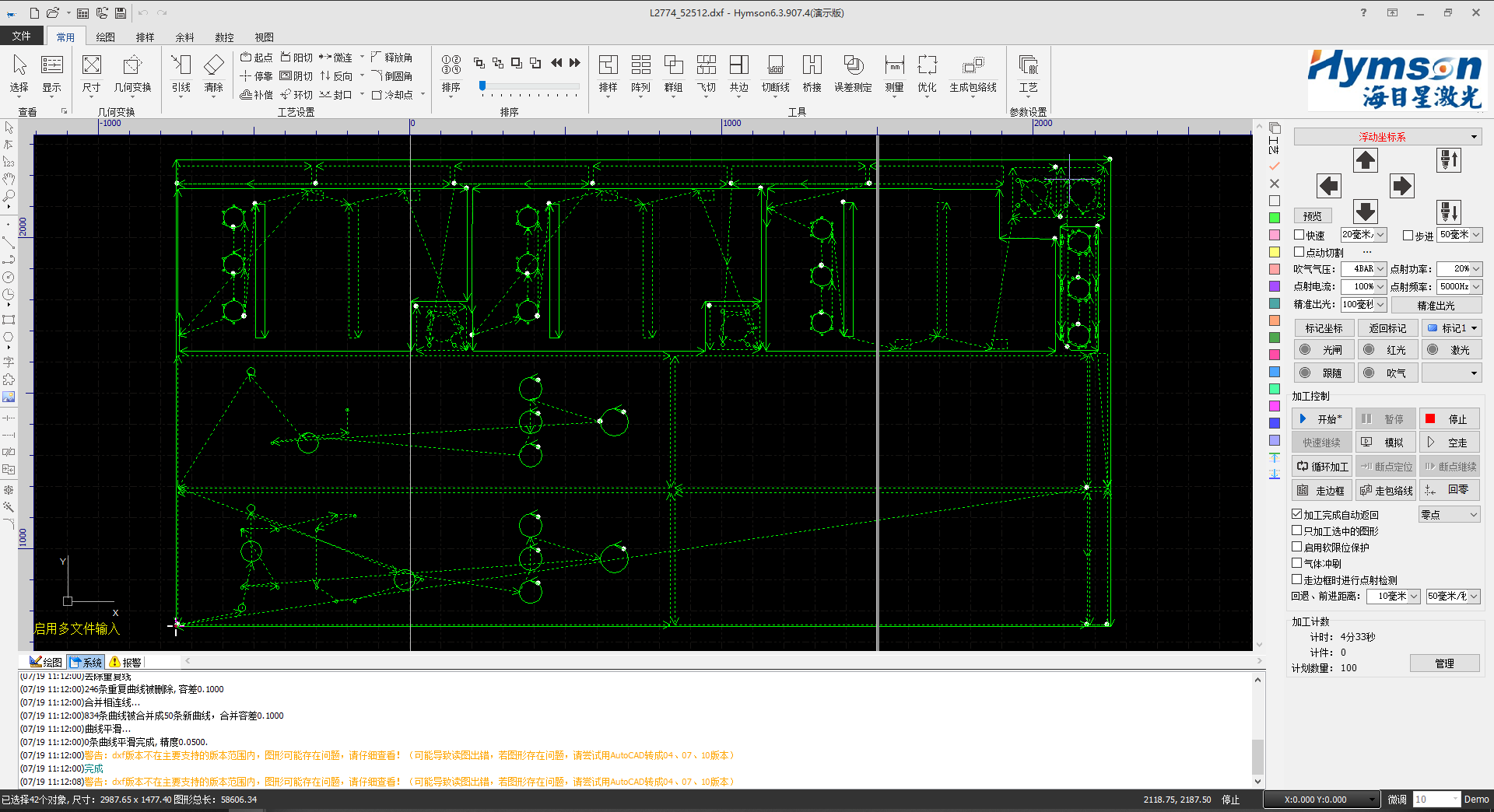

- Řídicí systém FSCUT: Přenos dat EtherCAT v reálném čase, automatizovaná kalibrace a diagnostika.

- Platforma pro dvojitou výměnu palet: Bezproblémový přechod archů výrazně zkracuje dobu prostojů.

- Modulární konstrukce podvozku: Nabízí tepelnou odolnost, celoplošné odvětrávání a strukturální tuhost.

Tyto vlastnosti dohromady zlepšují dobu cyklu, přesnost a stabilitu systému – přesně to, co výrobci plechů s velkým objemem výroby potřebují.

Referenční výkon stroje podle požadavků aplikace

V závislosti na zdroji výkonu vláknového laseru (1,5 kW–20 kW)

Příklad analýzy případu:

Model | Rozsah řezu | Tloušťka materiálu | Přesnost | Akcelerace | Ideální průmyslová odvětví |

HF3015G | 3100×1550 mm | Až 25–30 mm | ±0,03 mm/m | 1,5 g | Automobilové díly, potrubí pro vytápění, větrání a klimatizaci, kovové díly pro spotřebiče |

HF4020G | 4000×2000 mm | Až 30 mm | ±0,03 mm/m | 1,5 g | Karoserie, výtahy, velké panely |

Tyto specifikace se běžně používají ve scénářích střední až vysoké objemové výroby, kde musí koexistovat rychlost a rozměrová přesnost.

Operátoři pracující s odvětrávanými panely, perforovanými kryty nebo panely karoserie obvykle těží z výhod systému výměny dvou platforem HF-G a strategie vnořených úloh podporované jeho řídicí jednotkou FSCUT.

Interní pokyny: Balíček s automatizací pro maximální hodnotu

Pro distributory může spojení řady HF-G s volitelnými automatizačními moduly Hymson – jako je manipulace s robotickým ramenem, inteligentní nesting a propojení s MES v reálném čase – poskytnout komplexní digitální řešení pro dílnu. To přímo hovoří o modernizaci továren směrem k cíli Průmyslu 4.0.

Potřebujete přehled výhod a bodů pro rozhodování na úrovni značek? Přečtěte si náš první článek: Jak vybrat vysokorychlostní vláknový laserový řezací stroj v roce 2025 .

Potřebujete mapování mezi jednotlivými stroji? Přečtěte si: Jak vybrat ten správný vysokorychlostní vláknový laserový řezací stroj pro vaše odvětví .

Často kladené otázky

Q1: Co dělá HF-G lepším než univerzální vláknové laserové stroje v těchto odvětvích?

A1: Je to integrace vysokého zrychlení, rychlosti přechodu mezi plechy a řezacího algoritmu optimalizovaného pro opakující se zakřivení, díky čemuž je HF-G vynikající pro velkoobjemové aplikace s tenkými až středními plechy.

Q2: Zvládne řada HF-G zpracování malých i velkých dílů?

A2: Ano. Díky různým možnostem výkonu laseru a velikostem lůžek, jako jsou 3015 a 4020, dokáže řada HF-G osadit vše od komponentů větracích otvorů až po kompletní pláště panelů.

Q3: Jak zákazníci obvykle integrují HF-G do své stávající řady?

A3: Mnoho uživatelů začíná s poloautomatickým nastavením (dvojitá platforma) a poté přidává systémy automatického načítání nebo MES konektory. Hymson poskytuje integrační podporu v každé fázi.

Q4: Jaký druh školení nebo křivky učení by měl operátor očekávat?

A4: Díky ovládacím prvkům FSCUT a školicím balíčkům Hymson se většina operátorů zorientuje v práci během 2–4 pracovních dnů.

Sdílejte tento příspěvek: